圆筒布织物工艺的特点

一、圆筒布织物工艺的特点,圆筒布织物的生产主要有以下几个特点:

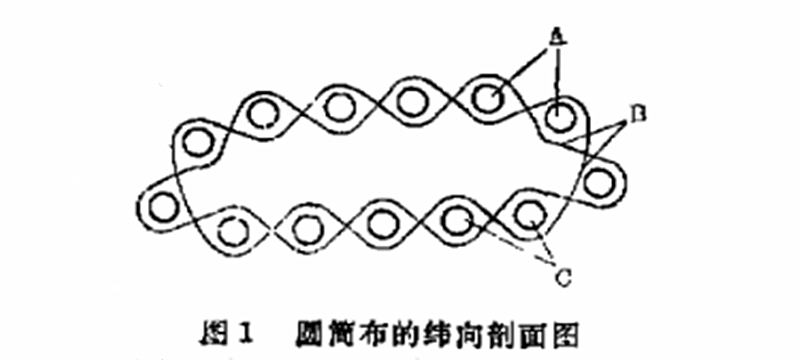

1.圆筒布制织时,在同一机台上经纱分成两个各自互不干扰的系统,分别形成织物的上、下两层,纬纱投入分开的上层经纱梭口中,转而再投入下层经纱梭口,如此循环,便形成圆筒形织物。上下两层织物组织均为平纹组织。图1为圆筒布纬向剖面图

A-上层布经纱,B-纬纱,C-下层布经纱

2.在实际制织时,圆筒布的经向密度为120根/inch,当织下层布时,有75%的经纱处在梭口上部。纬纱容易被既松又密的上片经纱带住,造成经向一直条松纬缩,据统计,约有85%的纬缩产生在下层布开关侧。纬缩织疵有时占总织疵的25.4%左右。

3.圆筒布国外在加工时采用螺旋形开剪,因而要求布边折缝处经密与本身经密差异不能太大,否则在印染整理后在原折缝处会产生条影。

4.圆筒布采用多臂开口装置提综,加上本身开口不易清晰,较容易产生百脚、沉纱疵点。它会使上下层布相互绞连,造成圆筒内不通,给国外用户在加工开剪时造成大疵布。

5.在制织圆筒布时,下层布的织疵情况挡车工只能等布卷到木辊上时才能看得清楚,因此较难控制。

由上述各种生产特点和因素,造成该布的织疵率较高,生产比较困难。本文针对圆筒布的制织特点,就如何控制和解决质量问题作深入探讨。

二、工艺措施

(一)合理设计上机图

1.组织图、纹版图(投梭方向)

当制织下层布时,三片经纱在上,一片经纱在下。上片经纱既密又松,纬纱在投入梭口和打纬过程中极易被上片经纱缠绕带住造成纬缩。当制织上层布时,只有一片经纱在上,三片经纱在下,纬缩较少,为此,要求纬纱在梭道内的张力在制织下层布时应相对大一些。

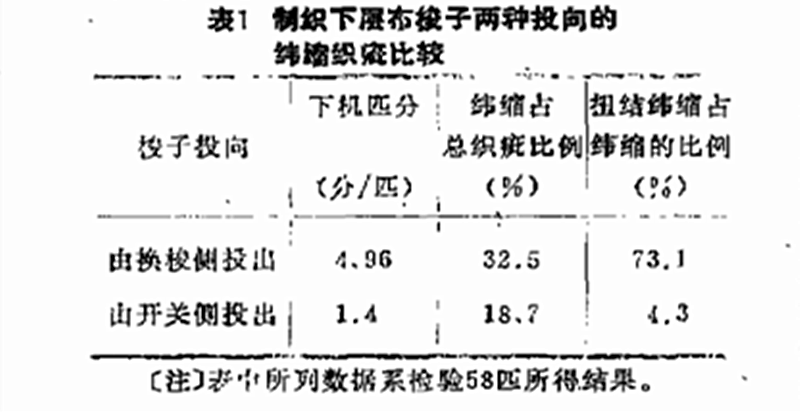

由于梭子停在换梭侧时,梭子引出的纬纱长度(布边到梭子瓷眼的距离)要比停在开关侧时长,加上换梭侧纬纱容易被机件粘绕住,当梭子从换梭侧投入梭口时,纬纱张力相对较小,而又不易克服纬纱的反捻回转势能,从而造成密集的纬缩,且数量较多,另外圆筒布开口时,上下两片的经纱每次差异均较大,织口处布面跳动厉害,而且经向密度大,所以不宜采用点啄式断纬自停装置,而采用纬纱叉探纬时需碰击纬纱,若纬纱叉、龙门档起毛时,还会将纬纱带住,使梭子在开关侧时纬纱退绕较多,当再向换梭侧时,纬纱容易起圈,在距开关侧布边8-18cm处产生纬缩(此距离正好与布边到纬纱叉距离一致)。相比较,开关侧投出纬纱的张力要比换梭侧投出时大,制织下层布时梭子的两种投向纬缩织疵比较如表

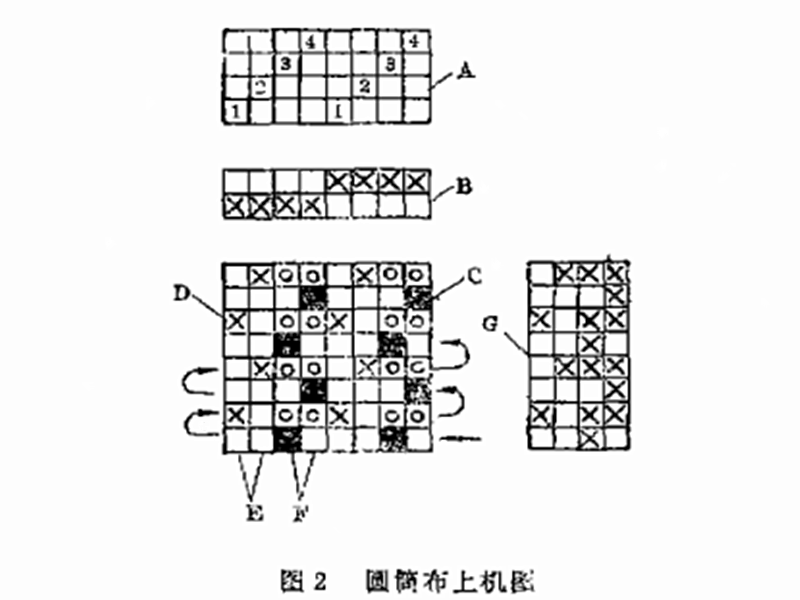

由此可见,制织下层布时梭子由开关侧投出来的织疵明显少于换梭侧投出。根据这一情况,对上机图设计我们作了必要的改进,具体见图2所示

A-穿综图;B-穿筘图;C-换梭侧;D-开关侧;E-下层布经纱;F-上层布经纱;G-纹版图

图2中,X,“口”分别表示下层和上层经纱浮点,“O”表示下层经纱交织时上层经纱浮在梭口上面,不参与交织的组织点。

2.穿综图和穿筘图

同一组的4根经纱应穿在一个筘齿中,便于同一组经纱上下重叠,以减少方眼。上层布的经纱浮在梭口上面的机会占75%,应将其穿在后面两页综框,以增加其开口张力,使上层经纱绷的紧一些,可减少纬缩织疵。

- 上一篇:断纬自停(纬纱叉)的安装与维修技术

- 下一篇:GA615织机的多梭箱变换机构

豫公网安备 41078202000454号

豫公网安备 41078202000454号